-

生物通官微

陪你抓住生命科技

跳动的脉搏

上海交大突破极端尺度薄膜结构失稳模态解耦调控难题

【字体: 大 中 小 】 时间:2023年04月24日 来源:上海交大 新闻学术网

编辑推荐:

近日,上海交通大学机械与动力工程学院张文明教授团队与中国科学院上海微系统与信息技术研究所狄增峰团队合作研究,在Cell姊妹刊Matter (IF=19.967)的Understanding版块上发表了题为“Deterministically self-assembled 2D materials and electronics”的研究论文,构建了一种石墨烯/IML/PDMS三层结构新体系,提出了基于...

近日,上海交通大学机械与动力工程学院张文明教授团队与中国科学院上海微系统与信息技术研究所狄增峰团队合作研究,在Cell姊妹刊Matter (IF=19.967)的Understanding版块上发表了题为“Deterministically self-assembled 2D materials and electronics”的研究论文,构建了一种石墨烯/IML/PDMS三层结构新体系,提出了基于界面应力工程的表面失稳模态跨尺度动力学调控方法,突破了二维纳米薄膜结构多模态表面失稳的解耦难题,实验实现了单原子层等极端尺度器件结构确定性动力失稳态,提出一种基于结构确定性失稳模态的新型自组装电子器件。上海交通大学副教授胡开明和中国科学院上海微系统与信息技术研究所博士生郭旺为本文共同第一作者,通讯作者为张文明教授、狄增峰研究员和胡开明副教授,其中张文明教授为Lead Contact。

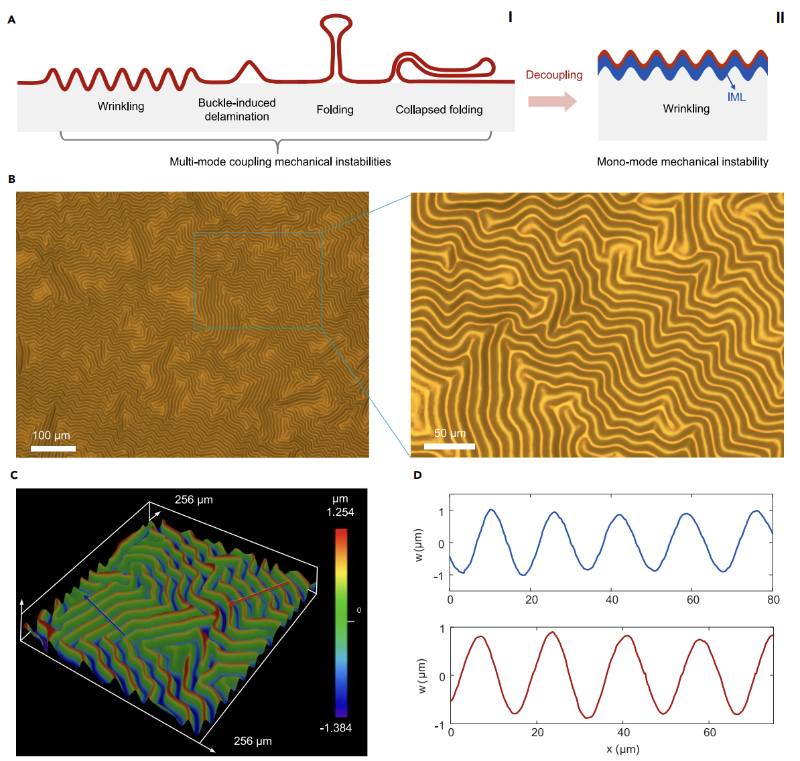

研究团队针对极端尺度薄膜器件结构多模态表面失稳的力学调控难题,通过在二维薄膜和柔性基底之间巧妙地引入一层多功能光敏中间层 (Intermediate- multifunctional layer, IML),并结合了一种新型的二维薄膜结构低温后固化转移工艺,构建了一种石墨烯/IML/PDMS三层结构新体系,提出了基于界面应力工程的表面失稳多模态解耦调控方法,有效地调控了层间界面黏合强度和界面应力,突破了二维纳米薄膜结构多模态耦合表面失稳的解耦难题,首次实验实现了单原子层等极端尺度器件结构确定性动力失稳模态和确定性力学自组装 (图1)。

图 1. 单原子极端尺度薄膜结构失稳模态解耦调控方法

团队通过引入一层可重编程式多功能光敏中间层 (IML),如PMMA和HSQ光刻胶,从根本上克服原子层厚度2D晶体薄膜结构弯曲刚度低所带来的结构稳定模态耦合调控难题,首次实现了极端尺度二维薄膜结构的确定性单一力学失稳态和确定性模式力学自组装。上述解耦后的薄膜结构失稳力学行为可为柔性微纳制造技术、微纳功能表面器件提供一种新的技术路线,为发展表面失稳引导的软光刻技术带来前所未有之机遇。通过利用可编程IML, 控制IML旋涂参数和光刻曝光条件,我们实现了三个数量级跨尺度表面失稳结构(从5nm到500μm)制造,大幅提升了力学自组装技术制造极限尺度,突破了单原子层二维薄膜结构的定向自组装难题。

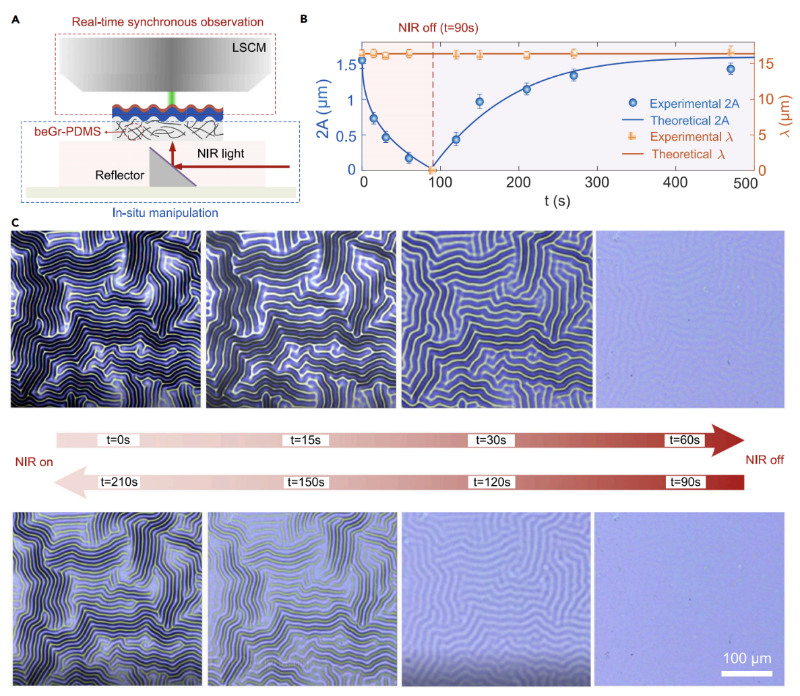

论文提出一种非侵入性和非接触式原位的跨尺度动力学调控方法,实现了单原子层厚度薄膜结构的动力失稳。如图3A所示,设计一个近红外光驱动装置,并控制光强和曝光时间来驱动石墨烯/IML/PDMS三层结构体系发生多次可逆的动力失稳,原位调控了表面失稳结构的幅值。

图2. 光控极端尺度薄膜结构动力失稳现象

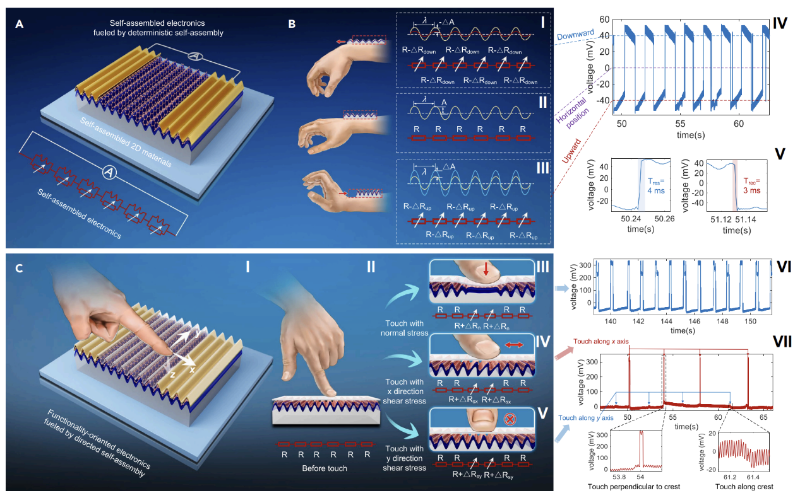

上述高可设计性的确定性力学自组装行为赋予了二维薄膜材料新的性能,如各向异性压阻效应和光-电耦合效应。利用上述确定性力学自组装技术,提出了一个全新自组装电子器件的概念,并研制了基于二维材料的确定性自组装微纳电子器件,如超快速响应 (响应时间为4ms)的可穿戴手势传感器和用于法向力和剪切力识别的三维各向异性触觉传感器(图3)。上述结构单一失稳态引导的确定性力学自组装现象可以极大地促进面向二维薄膜材料和自组装柔性电子器件的CMOS兼容型柔性微纳制造技术。

图 3. 确定性自组装电子器件应用:(A-B) 可穿戴式手势传感器; (C) 超快速响应三维各向异性触觉传感器,响应时间为4ms

该研究得到了国家自然科学基金重点项目和面上项目、上海市优秀学术带头人计划项目、国家重点研发计划重点专项等项目的资助。张文明教授团队近年来在微纳机电系统动力学与控制方向的研究成果发表在Matter、Nature Communications、Science Advances、National Science Review、Science Bulletin、ASME Journal of Applied Mechanics、Journal of Vibration and Acoustics、Advanced Materials、Advanced Functional Materials、Small等国内外期刊上。

论文链接:https://doi.org/10.1016/j.matt.2023.03.019

振动、冲击、噪声研究所

机械与动力工程学院

涓嬭浇瀹夋嵎浼︾數瀛愪功銆婇€氳繃缁嗚優浠h阿鎻ず鏂扮殑鑽墿闈剁偣銆嬫帰绱㈠浣曢€氳繃浠h阿鍒嗘瀽淇冭繘鎮ㄧ殑鑽墿鍙戠幇鐮旂┒

10x Genomics鏂板搧Visium HD 寮€鍚崟缁嗚優鍒嗚鲸鐜囩殑鍏ㄨ浆褰曠粍绌洪棿鍒嗘瀽锛�

娆㈣繋涓嬭浇Twist銆婁笉鏂彉鍖栫殑CRISPR绛涢€夋牸灞€銆嬬數瀛愪功

瀵洟顣悰灞肩瑹鑱絴鑱介懕姘卞妽妤癸妇澹掔紒妯挎皑娴狅綀闃跨紒鍕劅閺佺繝缍嬬憴锝呭枀閺傝顢�>>

瀵洟顣悰灞肩瑹鑱絴鑱介懕姘卞妽妤癸妇澹掔紒妯挎皑娴狅綀闃跨紒鍕劅閺佺繝缍嬬憴锝呭枀閺傝顢�>>  閵嗗苯銇囩亸蹇涚炊缁讳浇鍋涙稉搴′淮鎼撮顓搁悶鍡愨偓宥嗗瘹鐎靛吋鎹i幎銉礉閻愮懓鍤崡鍐插讲閸忓秷鍨傛0鍡楀絿閻㈤潧鐡欓悧鍫熷灗鐎圭偘缍嬪ù閿嬪Г>>

閵嗗苯銇囩亸蹇涚炊缁讳浇鍋涙稉搴′淮鎼撮顓搁悶鍡愨偓宥嗗瘹鐎靛吋鎹i幎銉礉閻愮懓鍤崡鍐插讲閸忓秷鍨傛0鍡楀絿閻㈤潧鐡欓悧鍫熷灗鐎圭偘缍嬪ù閿嬪Г>>  閹活厾顫濋崡鏇犵矎閼崇偞绁存惔锟�-濞e崬鍙嗘禍鍡毿掓潻娆撱€嶅锝呮躬閺€鐟板綁閹存垳婊戝鈧仦鏇狀潠鐎涳妇鐖虹粚鍓佹畱閹垛偓閺堬拷>>

閹活厾顫濋崡鏇犵矎閼崇偞绁存惔锟�-濞e崬鍙嗘禍鍡毿掓潻娆撱€嶅锝呮躬閺€鐟板綁閹存垳婊戝鈧仦鏇狀潠鐎涳妇鐖虹粚鍓佹畱閹垛偓閺堬拷>>  娑撴牜鏅拋妤€鎮昑hermo Fisher鐠ф盯绮鐐扮瑯鐏忔梻顫栭幎鈧幏娑滀粧Field Application Scientist閵嗕府arketing Develop缁涘浜存担宥忕礉鐠囷附鍎忕拠閿嬬叀閻鏁撻悧鈺呪偓姘眽閹靛秴绔堕崷鐑樼埉閻╊噯绱�>>

娑撴牜鏅拋妤€鎮昑hermo Fisher鐠ф盯绮鐐扮瑯鐏忔梻顫栭幎鈧幏娑滀粧Field Application Scientist閵嗕府arketing Develop缁涘浜存担宥忕礉鐠囷附鍎忕拠閿嬬叀閻鏁撻悧鈺呪偓姘眽閹靛秴绔堕崷鐑樼埉閻╊噯绱�>>  閸氼剝顕╂潻鍥ф偋閿涚喕绉存潻锟�14婢垛晛鐤勬宀€鐛ラ崣锝囨畱閼叉繆鍓扮紒鍡氬劒閿涳拷>>

閸氼剝顕╂潻鍥ф偋閿涚喕绉存潻锟�14婢垛晛鐤勬宀€鐛ラ崣锝囨畱閼叉繆鍓扮紒鍡氬劒閿涳拷>>  生物通微信公众号

生物通微信公众号

知名企业招聘

今日动态 | 人才市场 | 新技术专栏 | 中国科学人 | 云展台 | BioHot | 云讲堂直播 | 会展中心 | 特价专栏 | 技术快讯 | 免费试用

版权所有 生物通

Copyright© eBiotrade.com, All Rights Reserved

联系信箱:

粤ICP备09063491号